生产制造业行业分析报告

一、制造业介绍

制造业是指对制造资源(物料、设备、资金、技术等),按照市场要求,通过制造过程,转化为可供人们使用和利用的工业品与生活消费品的行业。作为我国国民经济的支柱产业,制造业是我国经济增长的主导部门和经济转型的基础;作为经济社会发展的重要依托 ,制造业是我国城镇就业的主要渠道和国际竞争力的集中体现;作为过去20多年我国综合国力提高的主要标志,制造业的全面发展和优化升级使得我国已经初步确立了“制造大国”的地位,并为实现向“制造强国”的转变奠定了坚实的基础。

制造业主要包括三种类型,分别为离散型制造业、连续性制造业以及混合型制造业:

1.离散型制造业

离散型制造业指加工生产过程不是连续的,而是先加工单个零件,然后再将单个零件进行组装,装配成半成品或成品。如机床、汽车、电子设备等生产企业。

2.连续性制造业

连续性制造业指原材料加工装置连续不断的进行规定的物理或化学变化,最终得到符合需要的产品。如水泥生产、化学化工、石化行业等生产企业。

3.混合型制造业

混合型制造业指生产过程中既有离散型生产环节,又有连续型生产环节。如炼钢厂炼钢、轧钢厂轧钢等各个生产过程都属于连续性的过程,但各个厂的钢水、铁水、钢锭、钢板的加工又是离散型过程,所以称这类行业为混合型制造业。

二、我国制造业的市场情况分析

1.我国制造业国际市场增长情况

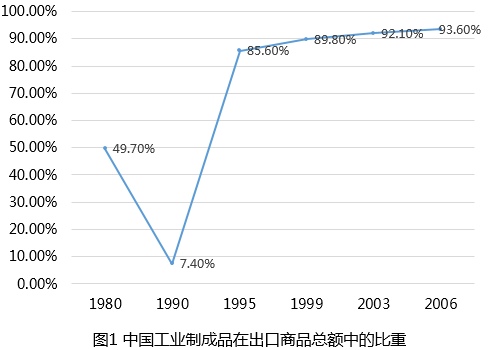

联合国工业发展组织的统计报告显示,2009年中国在世界工业生产总值中份额达到15.6%,仅次于美国19%的份额居世界第二位。通过国际贸易,中国逐步融入全球国际分工体系之中,成为其中不可或缺的一员。在这一过程中,中国制造业的地位不断上升。中国工业制成品在出口商品总额中的比重,1980年为49.7%,1990年为7.4%,1995年为85.6%,1999年为89.8%,2003年为92.1%,在2006年上升到93.6%, 成为我国出口增长的主要动力。

2.我国工业增加值情况

2008年,我国工业增加值129112亿元,比2007年增长9.5%。规模以上工业增加值增长12.9%,其中国有及国有控股企业增长9.1%;集体企业增长8.1%,股份制企业增长15.0%,外商及港澳台商投资企业增长9.9%;私营企业增长20.4%。分轻重工业看,轻工业增长12.3%,重工业增长13.2%。

3.我国制造业劳动生产率情况

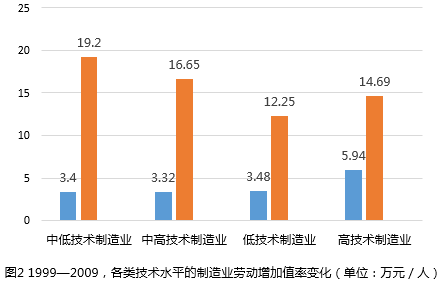

1999—2009年11年间,规模以上工业企业的劳动增加值率从3.7万元/人提高到16.6万元/人,增长了约3.5倍。分行业看,各类技术水平的制造业劳动增加值率都在快速提升。其中,中低技术制造业的劳动增加值率增长最快,其余依次为中高技术制造业、低技术制造业和高技术制造业。如图3所示,1999—2009年,中低技术制造业的劳动增加值率从3.40万元/人增长到19.20万元/人,增加了约4.6倍;中高技术制造业从3.32万元/人提升到16.65万元/人,增加了4倍;低技术制造业从3.48万元/人提升到12.25万元/人,增长了2.3倍;高技术制造业从5.94万元/人增加到14.69万元/人,增长了约1.5倍。2009年,中低技术制造业的劳动增加值率最高,其余依次为中高技术制造业、高技术制造业和低技术制造业。

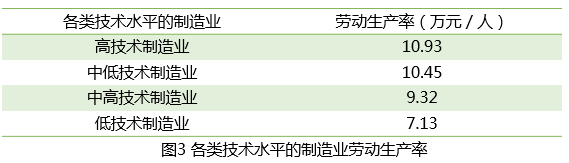

按照11年的平均值排序,高技术制造业的劳动生产率最高,达到10.9万元/人,中低技术制造业位居第二,为10.4万元/人;中高技术制造业和低技术制造业分别为9.3万元/人和7.2万元/人。数据显示,2006年以前,高技术制造业的劳动增加值率一直高于其他行业,2006年之后,中低技术和中高技术制造业的劳动增加值率超过了高技术行业,分别位居第一和第二,高技术制造业屈居第三。

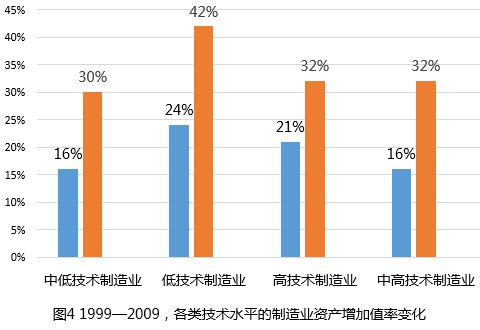

4.我国制造业资金利用效率情况

1999—2009年11年间,规模以上工业企业的资产增加值率从18%增加到30%,增长了66.6%。分段看,2008年以前,工业资产增加值率一直在提高,2007年达到最高值,但2008年金融危机之后开始小幅下降。分行业看,中低技术制造业的资产增加值率提升最快,中高技术行业增长最慢,低技术制造业和高技术制造业分别位居第二和第三(见图4)。1999—2009年,中低技术制造业的资产增加值率从16%增至30%,低技术制造业的资产增加值率从24%增加至42%,分别增长了87.5%和75%,均高于工业的平均增长水平;高技术制造业的资产增加值率从21%增加到32%,中高技术制造业的资产增加值率从16%增加到32%,分别增加了52%和50%。

5.我国制造业能源效率情况

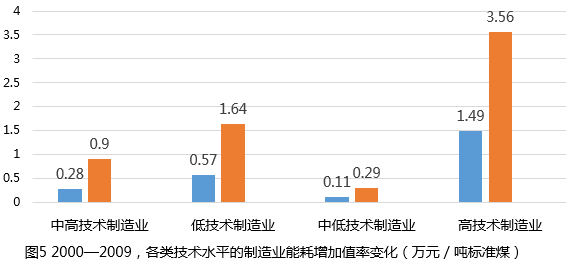

我国规模以上工业企业的能源消耗增加值率较低,但一直在不断提高,近些年增速加快。2000—2009年,规模以上工业企业的平均能耗增加值率从0.24万元/吨标准煤增加到0.67万元/吨标准煤,提高了约1.8倍。

分行业看,高技术和低技术制造业的能源利用效率较高,增长速度较慢;中等技术制造业的能源利用效率较低,增长速度较快。如图5所示,2000—2009年,中高技术制造业的能耗增加值率从0.28万元/吨标准煤增长到0.9万元/吨标准煤,增长了约2.3倍;低技术制造业从0.57万元/吨标准煤提高到1.64万元/吨标准煤,增长了约2倍;中低技术制造业从0.11万元/吨标准煤增加到0.29万元/吨标准煤,增长了约1.6倍;高技术制造业增长速度最慢,从1.49万元/吨标准煤提升到3.56万元/吨标准煤,增长了1.4倍。

三、我国制造业的优势和劣势

1.我国制造业的优势主要体现在以下几个方面:

(1)我国劳动力成本低,在劳动密集型产业、产品领域占优势,竞争力强。而且中国的劳动力素质也比较高;

(2)我国潜在消费市场大,能够容纳制造业产品,促进产品很快地形成规模经济;

(3)制造业基础比较完善。改革开放20多年来,我国制造业的发展取得了举世瞩目的成就,加入世贸组织,使我国的经济体制改革和对外开放进入到一个更加广阔和深层次的阶段;

(4)制造业生产比较集中,大部分分布在相关资源较为丰富的地区。国家十分重视制造业相关产业的发展,因此我国好多大型制造业的生产资源基础比较好,并且在经济调控中的市场导向作用也很有利于制造业的发展。

2.我国制造业存在以下几方面的不足:

(1)技术开发与技术创新能力薄弱;

(2)企业缺乏活力;

(3)管理机制、管理思想落后,阻碍了生产力的发展;

(4)市场机制不完善,竞争不完全;我们不具备市场经济所需的基本的法律;

(5)重制造,轻研发;我们许多产品产量都居世界第一位,做得虽然很大,但是研发能力不足,很多研发技术需要国外引进;

(6)产品缺乏世界品牌;

(7)机械化程度不高,效率低下。

四、制造业将向智能化方向发展

作为国家的支柱产业,我国制造业一直保持较好的发展态势。然而,随着我国人口红利的消失,人工成本的增长,传统制造业依靠人力发展的道路已经越走越窄。与此同时,以工业机器人为代表的智能装备,正为传统的装备制造以及物流等相关行业的生产方式带来了革命性的产业变革。

智能化是集信息技术、系统控制技术、电子技术、光电子技术、通信技术、传感技术、软件技术和专家系统等为一体的目的,实现扩展或替代脑力劳动为目的的高层次的控制技术,是实现数字化工厂的重要技术基础。在新时期新形式下,我国制造业应该转变发展思路,由传统的依赖人工发展向依赖智能、自动转变。

智能化具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理;在网络化基础上,CAD/CAM与数控系统集成为一体。机床联网,实现了中央集中控制的群控加工。

制造业采用智能化发展之后,可以实现机器人代替人工的发展。机器人在工业生产中具有很多优点,包括做某些单调、频繁和重复以及危险、恶劣环境下的作业;在重复动作中可以保持较高精度,保证产品质量的稳定;使用成本较低,且便于控制,可以削减昂贵的人工费用,为企业节约大量的成本。

扫一扫,关注

扫一扫,关注